Wasserstoff als Energieträger für die nachhaltige Mobilität

Kaum eine Technologie bringt Ingenieure und Umweltschützer schneller zusammen als der Wasserstoffantrieb. Immerhin erscheint die Vision einer emissionsfreien Energiegewinnung und -nutzung bei keinem anderen Energieträger so naheliegend: Theoretisch lässt sich Wasserstoff durch Elektrolyse und erneuerbare Energien emissions- und nebenproduktfrei erzeugen. Und auch bei der Nutzung in der Brennstoffzelle fällt neben dem Strom nur Wasser an.

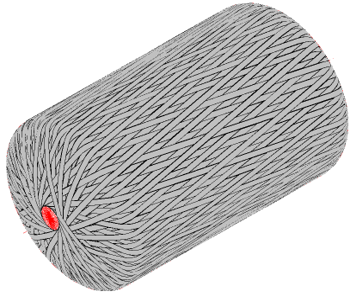

Zur kommerziellen Nutzbarkeit des Wasserstoffs in Fahrzeugen haben Ingenieure aber noch einige Aufgaben zu lösen. Gerade die Speicherung von Wasserstoff ist herausfordernd, da Wasserstoff nun mal das kleinste Molekül und damit nur sehr schwer zu speichern ist. Aktuell erfolgt die Speicherung für Fahrzeuge bei bis zu 700 bar in Drucktanks. Hier spielen kohlefaserverstärkte Drucktanks Ihre Stärken aus. Kein anderer Werkstoff erlaubt die Speicherung von Wasserstoff bei hohen Drücken bei einem so geringen Gewicht.

Allerdings sind die eingesetzten Kohlefasern teuer, so dass sparsam mit dem Material umgegangen werden muss. Auch die Einsparung von Gewicht ist im Sinne des Leichtbaus und der Reduzierung bewegter Massen eine klare Notwendigkeit. Selbstverständlich muss aber unter allen Umständen die Tragfähigkeit des CFK-Drucktanks in allen Belastungssituationen sichergestellt sein.

Holistische Entwicklung von CFK-Type-IV-Drucktanks

CIKONI bietet als spezialisierter Engineering-Partner für die Auslegung von Wasserstoffdrucktanks anwendungsspezifische Simulationsmodelle, die dieser Aufgabe gerecht werden. Dabei dient uns die FEM-Simulation zur Klärung folgender Fragestellungen:

- Sicherstellung der Lasttragfähigkeit und Druckbeständigkeit in allen Nutzungsszenarien

- Geometriedefinition des Tanks und der Anschlusskomponenten

- Materialauswahl und Definition hybrider Materialkonzepte

- Spezifikation des Lagenaufbaus im Dom- und Mantelbereich

- Durchführung der Fertigungsplanung und Machbarkeitsuntersuchungen

- Erreichbares Leistungs- zu Gewichtsverhältnis sowie Einsparung von Material zur Kostensenkung

- Resultierende Kostenschätzung

Natürlich arbeiten wir auch über die Simulation hinaus mit unseren Kunden an den vor- und nachgelagerten Schritten wie der Materialcharakterisierung, der Erprobung und der Fertigungsplanung. Dabei entwickelt CIKONI auch innovative CFK-Hochdrucktanks, die durch neue Fertigungsmethoden eine höhere Bauraumeffizienz erreichen.

Neue Simulationsmethoden und virtuelles Prototyping

Gemeinsam mit Altair, Crescent Consultants Ltd. (UK) und anderen Partnern hat CIKONI nun die Aussagegüte seiner Simulationsmodelle weiter optimiert. Über einen Multiskalen-Ansatz wird zunächst das Material virtuell über Mikromodellansätze charakterisiert und in die Makromodelle überführt. Dabei können spezifische Merkmale des Wickelns, wie die Überlappungen im Dombereich oder der diskontinuierliche Faservolumengehalt besser abgebildet werden.

Somit ist eine schnellere Entwicklung möglich, da zeitkritische Materialcharakterisierungen (sog. „Coupon Tests“) reduziert werden und die Aussagegüte der Simulation erhöht wird. Aber auch die Fertigung selbst kann über spezielle Methoden besser abgebildet und in das Modell überführt werden.

Details dazu finden sich in einer aktuellen Customer Success Story gemeinsam mit unserem Partner Altair, die Sie hier herunterladen können: Towards Efficient Composite Pressure Vessel Design (pdf).

Interesse an einer Zusammenarbeit? Wir freuen uns auf Ihre Kontaktaufnahme:

[wpforms id=“1475″ title=“false“ description=“false“]

Verweise und Quellen

- Altair: Towards efficient Composite Pressure Vessel Design, June 2020