H2 Composite-Druckspeicher – der Enabler für die Wasserstoffindustrie

Die komplexen Werkstoffzusammenhänge der Composites zeigen sich in ausgeprägter Form bei Hochdruckspeichern für Wasserstoff oder CNG. Die zunächst einfach erscheinende Geometrie der Zylinder erfordert aufgrund des komplexen Faseraufbaus,

Überlappungen und vielfältigen Nichtlinearitäten für komplexeste Auslegungsmethoden. CIKONI entwickelt seit 2015 Hochdruckbehälter für verschiedenste Anwendungen und bringt Methoden- und Anwendungswissen in Entwicklungsprojekte führender

Drucktankhersteller und OEMs ein.

Unsere Leistungen im Bereich H2-Druckbehälterentwicklung

Wasserstoff und Wasserstoffspeicherung als Enabler für nachhaltige Mobilität

Die Auswirkungen der CO2-Emissionen auf die Umwelt sind in der Wissenschaft und Politik weitgehend anerkannt, weswegen die Entwicklung alternativer Antriebe in den Vordergrund gerückt ist. Um Schadstoffemissionen der Verkehrsmittel zu verringern, bieten mit Wasserstoff betriebene Fahrzeuge vielversprechende Möglichkeiten. Die dreifache gravimetrische Energiedichte von Wasserstoff gegenüber Benzin macht ihn zu einem guten Energieträger, ohne zwingend mit der gleichen CO2-Emission von fossilen Energieträgern einher zu gehen.

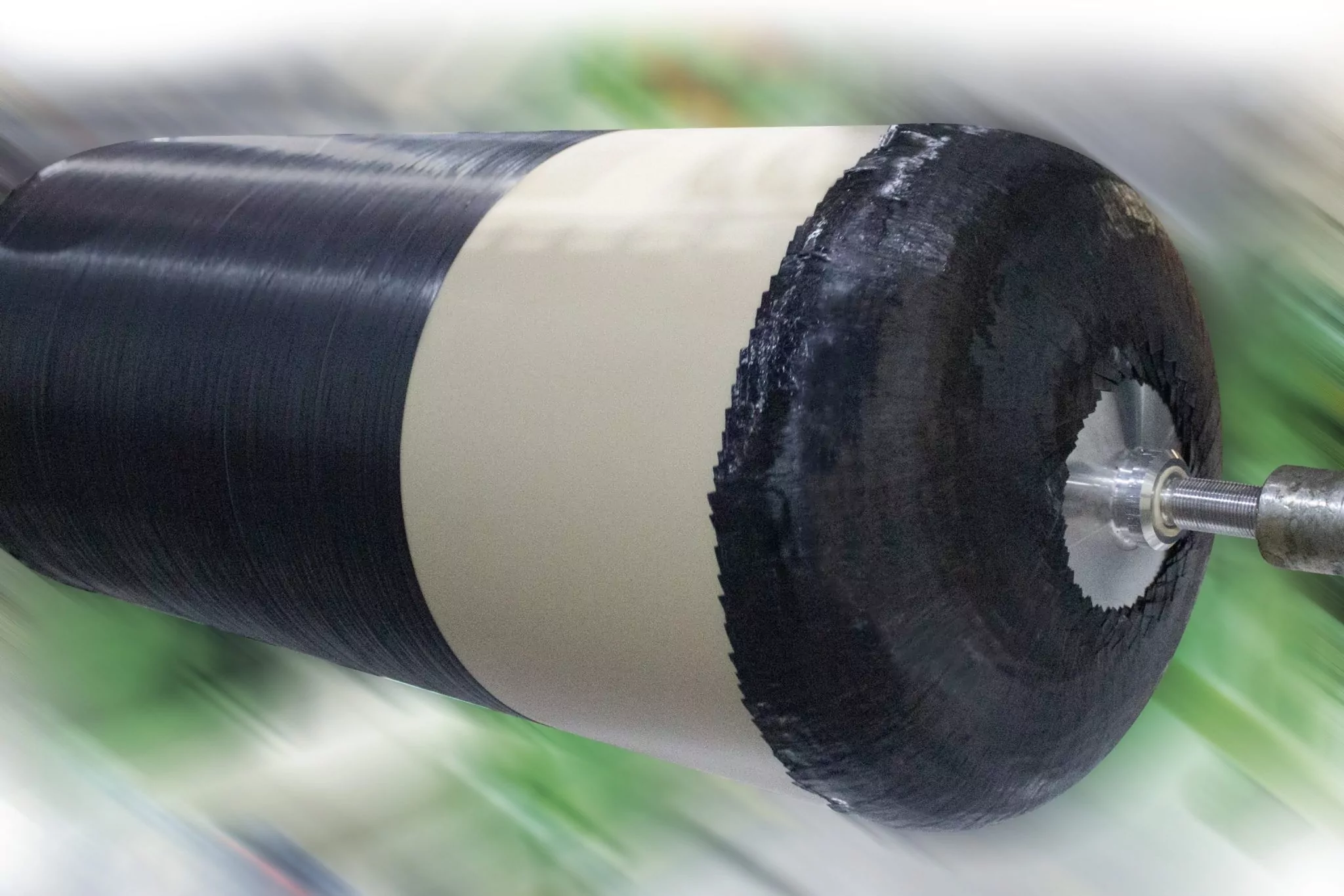

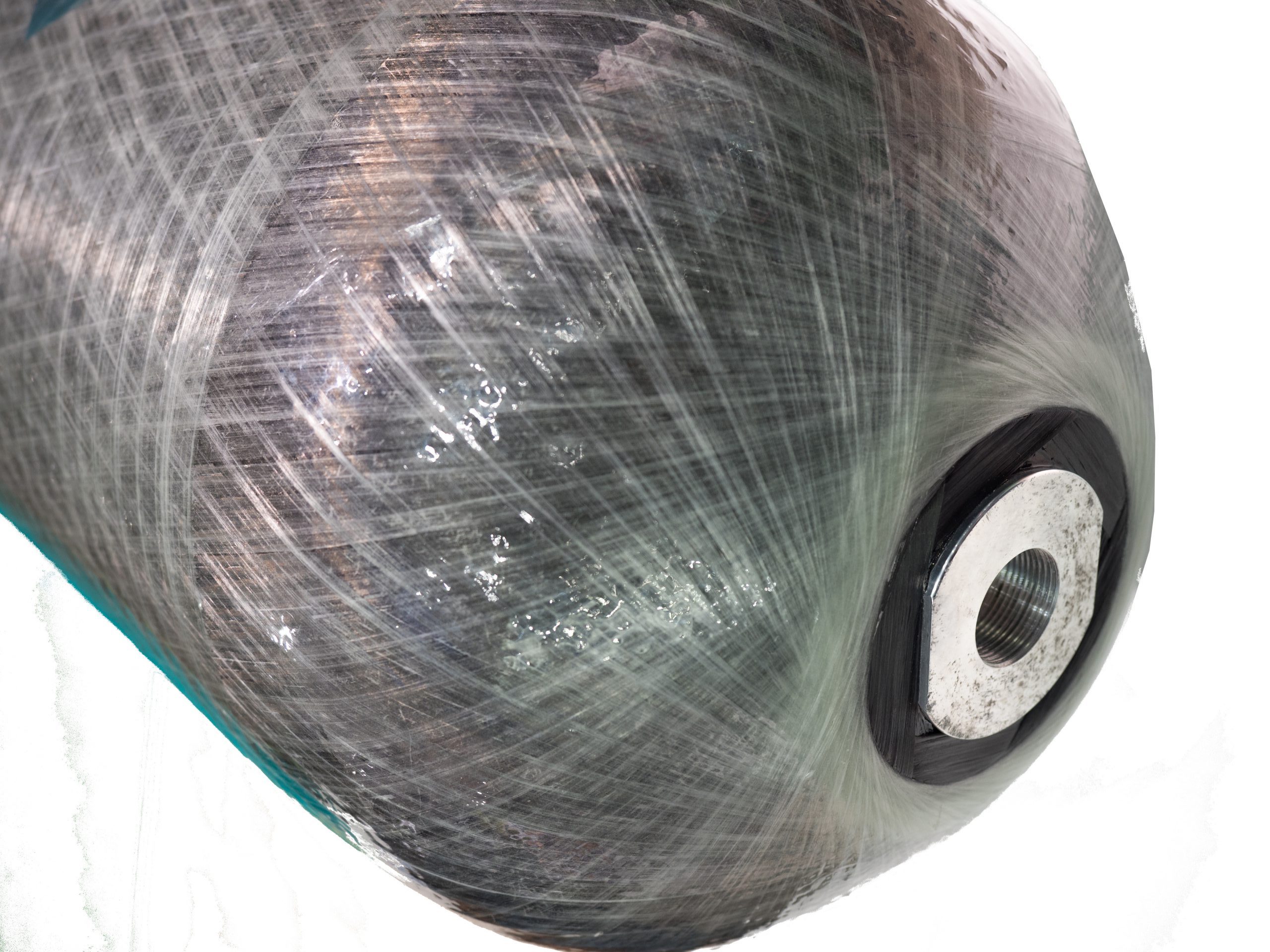

Um die erwünschte volumetrische Speicherdichte zu erreichen, findet die Speicherung von Wasserstoff grundsätzlich in Druckbehältern statt. Zurzeit stehen in der Automobil-Industrie dank hoher Belastbarkeit und ausgezeichnetem Leistungs-/Gewichtsverhältnis Druckbehälter vom Typ IV im Fokus. Diese Behälterart besteht aus einem innenliegenden Thermoplast-Liner zur Abdichtung des Wasserstoffes und einem aus Verbundwerkstoffen gewickelten Mantel zur Lastaufnahme und zum Schutz. Hierbei kommen Hochleistungsmaterialien wie beispielsweise Carbonfasern, Glasfasern sowie Matrixsysteme aus Epoxid oder diversen Thermoplasten zum Einsatz.

Der Hauptvorteil der Composite-Druckbehälter gegenüber den metallischen Varianten ist das geringere Gewicht. Bei einer optimalen Ausnutzung des Leichtbaupotenzials dieser Werkstoffgruppe, ist eine Gewichtseinsparung von bis zu 72% gegenüber metallischen Tanks zu erreichen. Somit können die Betriebskosten eines Fahrzeuges und die Transportkosten wesentlich verringert werden. Das verbesserte Ermüdungsverhalten und der hohe Korrosionswiderstand sprechen zusätzlich für Composite-Materialien, durch die somit eine höhere Betriebssicherheit im Gesamtlebenszyklus gewährleistet werden kann.

Herausforderungen bei der Entwicklung von Composite-Druckbehältern

Hochdruckbehälter sind aus einem zylindrischen Teil aufgebaut, der stirnseitig mit Domen geschlossen ist, auf denen die Polöffnungen für die Peripheriegeräte gestaltet sind. Aufgrund der unterschiedlichen Belastungen in Axial- und Umfangsrichtung werden isotrope Werkstoffe nicht optimal ausgenutzt, weswegen bei der Entwicklung auf Faserverbund-Materialien zurückgegriffen wird. Dabei bietet die Gestaltungsfreiheit der Faserorientierungen eine große Flexibilität in der Anpassung der Druckbehälter an den Designraum und die wirkenden Lasten, ohne die Funktionsfähigkeit der Druckbehälter zu beeinträchtigen. Durch die richtungsabhängigen Eigenschaften dieser Materialien, kann das Laminat gezielt auf die wirkenden Lastfälle angepasst werden. Dabei ist ein niedriges Gewicht bei gleichzeitig hoher Performance der Struktur zu erreichen.

Ein verbreitetes Herstellungsverfahren ist in diesem Zusammenhang das Filamentwickeln, wobei der Liner auf einer Wickelmaschine mit getränkten Verstärkungsfasern umwickelt wird. Dabei entstehen zwangsläufig Fertigungseffekte, die einen starken Einfluss auf die Beschaffenheit des entstehenden Laminats haben und daher bei der Auslegung betrachtet werden müssen. Ziel der Auslegung ist es, durch einen optimalen Laminataufbau die Materialeigenschaften ganzheitlich auszunutzen, wodurch die Sicherheiten gegen Versagen (Leakage, Bursting Explosion) erhöht werden und sich weiterhin die Fertigungs- und Materialkosten senken lassen. Die Erfüllung dieser teilweise konträren Anforderungen erfordert ein hohes Maß an Expertise.

Entwicklung von H2 Drucktanks aus einer Hand: Konstruktion, Auslegung, Versuch und Verfahrensentwicklung

Durch die Kombination ingenieurstechnischer Ansätze, ist es CIKONI gelungen interne Tools und Methoden zu entwickeln und einen durchgängigen Entwicklungsprozess für Wasserstoffbehälter zu ermöglichen. Dabei werden die einzelnen Schritte des Entwicklungszyklus miteinander gekoppelt, womit eine digitale Übertragung auslegungsrelevanter Informationen gewährleistet wird. Eine Expertise auf die international von diversen Branchen gerne zurückgegriffen wird.

So kann beispielsweise die effizienteste Größe für einen verfügbaren Bauraum ermittelt werden und gleichzeitig die Domkontur für die beste Materialausnutzung optimiert werden. Die Auswahl der einzusetzenden Werkstoffe kann nach der systematischen Bewertung mehrere Aspekte erfolgen. Signifikante Eigenschaften sind in Anlehnung an internationale Normen unter anderem:

Zur zielgerechten Ausnutzung der mechanischen Eigenschaften wird der Laminataufbau mit Hilfe von analytischen und numerischen Methoden optimiert. Dabei bietet CIKONI eine durchgängige Simulationsprozesskette an, in der durch Berücksichtigung der Fertigungseffekte FE-Modelle mit dem gewünschtem Detaillierungsgrad aufgebaut und die unter Belastung entstehenden Spannungszustände analysiert werden können. Zur Ermittlung der Faserorientierungen und Laminatdicken der einzelnen Schichten, bilden wir die Kinematik des Herstellverfahrens basierend auf Wickelsimulation zielsicher ab. Dadurch können wir das entstehende Laminat vorhersagen sowie direkt Programme zur Steuerung der Wickelmaschine erstellen. Eine anwendungsspezifische Materialcharakterisierung als Voraussetzung für die Erzielung einer hohen Prognosegüte führen wir hierbei ebenfalls gerne durch.

Um die Leistungsfähigkeit des Wasserstoffbehälters in seinem gesamten Lebenszyklus gewährleisten zu können, ist die Fertigungsqualität ausschlaggebend. Aufgrund dessen sind Ansätze zur Automatisierung und Qualitätssicherung der Bauteilherstellung entscheidende Bestandteile der ganzheitlichen Entwicklung eines Wasserstoffbehälters. Hier kann CIKONI mit dem System DrapeWatch automatisierte Qualitätsüberwachungen beim Wickeln implementieren und Erkenntnisse in die Auslegung zurück führen.

Wir sind hier um Sie zu unterstützen

CIKONI kann durch seine weltweit gefragte Expertise in verschiedenen Branchen bei der Entwicklung von faserverstärkten Drucktanks unterstützen. Als mehrfach ausgezeichnetes (u.a. AVK Innovationspreis, ESAFORM Award, ThinkKing-Award, …) und hochspezialisiertes Engineeringteam können wir übergreifende Kompetenzen in der Wasserstoff-Drucktankentwicklung bei uns bündeln.

Mehr über die Entwicklung von Drucktanks

Kostenreduktion bei CFK-Drucktanks

Wie lassen sich bereits in der Entwicklung und in der Produktion Kosten von Drucktanks reduzieren? Erfahren Sie mehr in unserem Artikel!

Effizientes Endkappendesign

CIKONI bringt explizites Wissen zur lokalen Verstärkung von Endkappen mit, um Tanks noch leichter und sicherer zu machen.

Qualitätssicherung bei Drucktanks

CIKONI entwickelt Qualitätsmesssysteme für die Drucktankfertigung. Von der Harz-Aufnahme bis zur Fadenablage – wir haben alles im Blick!

Expertise On Demand.

Gerne diskutieren wir mit Ihnen Ihre Herausforderungen im Bereich CFK-Leichtbau. Nehmen Sie heute unverbindlich mit uns Kontakt auf, um Ihren individuellen Lösungsvorschlag zu erhalten.

Neugikeiten im Bereich Drucktanks

CIKONI entwickelt kontinuerlich an COPVs und gerne möchten wir Sie hier über unsere Entwicklungen im Bereich Composite-Drucktanks auf dem Laufenden halten.