FEM-Simulation für CFK und Hybridbauweisen

Die FVK-Struktursimulation auf Basis der Finite-Elemente-Methode (FEM) hat die Aufgabe, das spätere Verhalten einer Struktur bereits frühzeitig in der Produktentwicklung virtuell zu analysieren. Beispiele sind die Verformungen unter äußeren Lasten, das Versagensverhalten oder das Schwingungsverhalten im Betrieb. Das Ziel ist es, mit einer möglichst optimalen Auslegung in die Prototypenphase zu starten, um hohe Kosten und lange Entwicklungszeiten, die durch zahlreiche Designiterationen und Versuche verursacht werden, zu minimieren. Optimal im Sinne von Leichtbau und Ressourceneffizienz bedeutet dabei stets, die Anforderungen mit einem möglichst geringen Einsatz von Gewicht zu erreichen.

FEM-Simulation für Composites und Hybride

Die Aussagekraft einer FEM-Struktursimulation steht und fällt mir der Abbildungsgüte der eingesetzten Modelle. Composites (z.B. CFK, GFK, AFK, ..) besitzen aufgrund ihrer Beschaffenheit ein komplexes anisotropes Verhalten. Vor allem

die Versagensmechanismen hängen zudem signifikant vom eingesetzten Faserhalbzeug (Gewebe, Gelege, Geflecht, …) und dem Matrixsystem (Duroplast, Thermoplast, …) ab. Dies macht die Auswahl des geeigneten Modellierungsansatzes, die Ableitung

der richtigen Kennwerte sowie die Interpretation von Simulationsergebnissen zu einer Expertenaufgabe.

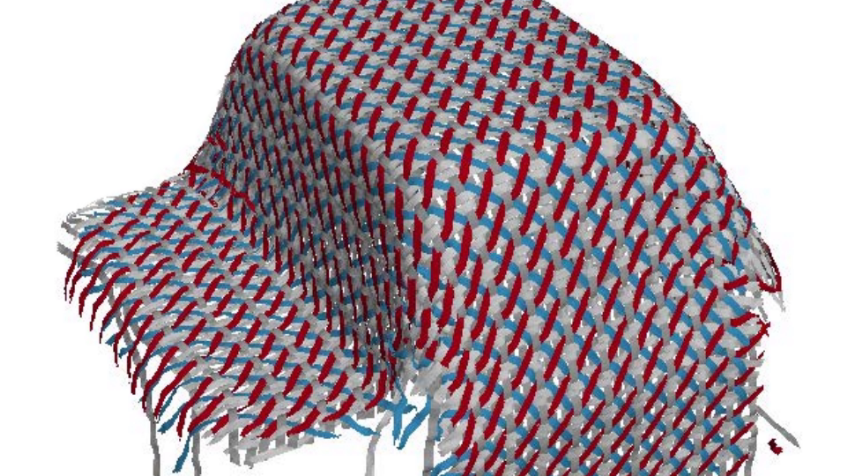

Zudem bestimmen Fertigungseinflüsse in hohem Maße die tatsächlichen mechanischen Eigenschaften. Durch die Drapierung ergeben sich beispielsweise lokal variierende Faserwinkel, die in ungünstigen Konstellationen schnell drastische Festigkeitseinbußen

verursachen können. Ob derartige Einflüsse in einer Problemstellung zu berücksichtigen sind, wie dies individuell am effizientesten geschehen kann und welche Maßnahmen ergriffen werden, sind Fragen, mit denen Sie in der Entwicklung

konfrontiert sind.

Beispiele für FEM-Leistungen

Materialmodellierung

Eine korrekte Materialmodellierung in der Finite-Elemente-Analyse ist der Schlüssel für Produkte aus Verbundwerkstoffen und ermöglicht genaue Vorhersagen des Verhaltens unter verschiedenen Bedingungen. Sie hilft dabei, Spannungsverteilung, Fehlerstellen und Leistung zu verstehen, und unterstützt Ingenieure bei der Optimierung des Designs, der Gewichtsreduzierung und der Gewährleistung von Sicherheit und Effizienz in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

Strukturanalyse und Optimierung

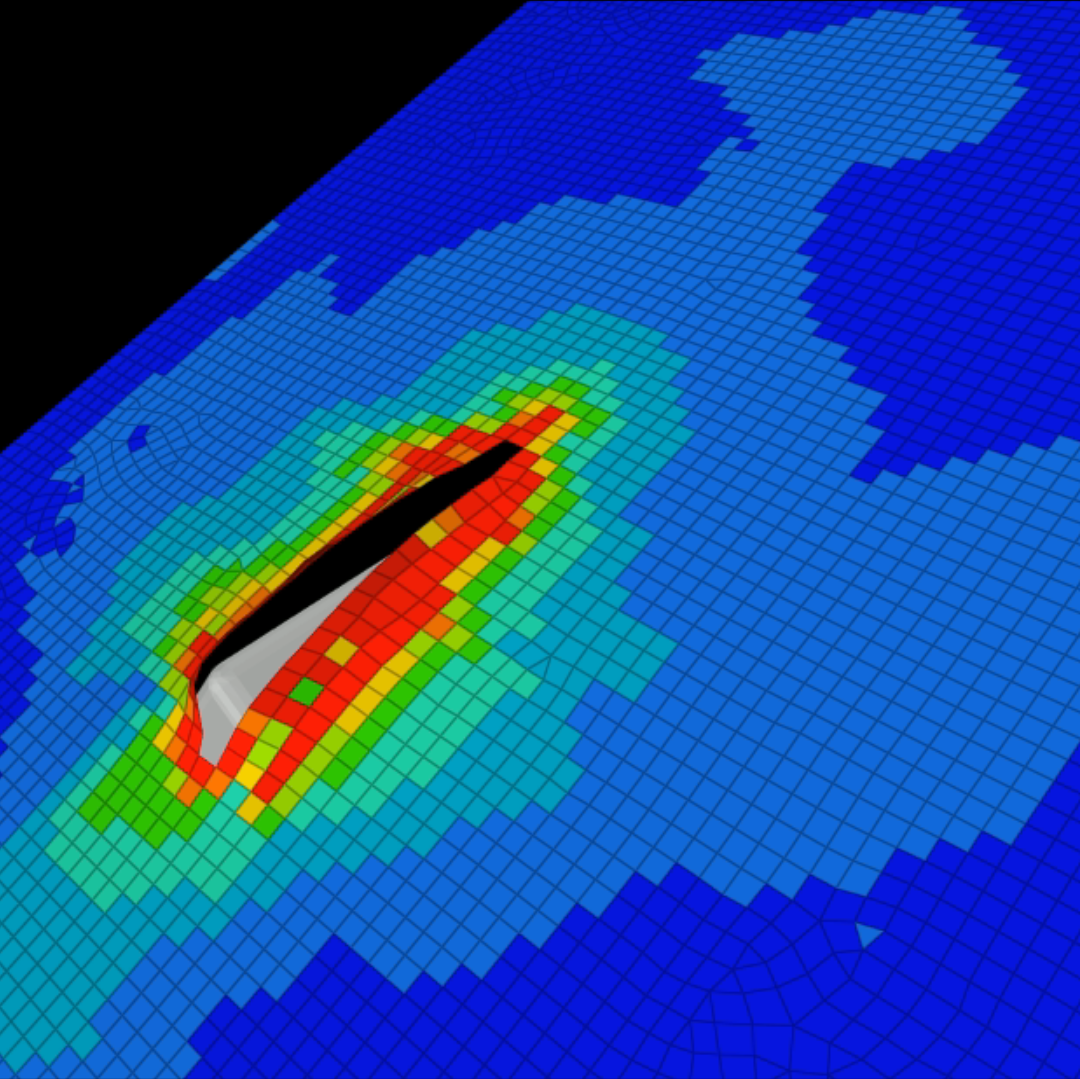

Die Prozesssimulation bei der Herstellung von Verbundwerkstoffen und die Strukturanalyse sind von zentraler Bedeutung für die Optimierung der Produktion und die Gewährleistung der Zuverlässigkeit. Sie ermöglicht eine präzise Steuerung des Materialverhaltens, der Faserausrichtung und der Schichtung, was zu einer verbesserten Leistung und geringeren Kosten führt. Dieser integrierte Ansatz ist für die Weiterentwicklung komplexer Verbundwerkstoffstrukturen unerlässlich.

Methodenentwicklung

Maßgeschneiderte und werkstoffspezifische Simulationsmethoden für Verbundwerkstoffe sind unerlässlich, um deren einzigartige Eigenschaften zu nutzen. Maßgeschneiderte Ansätze bei der Herstellung, Prüfung und Analyse sorgen für optimale Leistung und Haltbarkeit und ermöglichen innovative Anwendungen, damit die einzigartigen Anforderungen und das Potenzial von Verbundwerkstoffen vollständig realisiert und genutzt werden können.

CIKONI bietet umfassende Lösungen zur Crashberechnung von Composite-Bauteilen, insbesondere für CFK, für Anwendungen mit hohen Anforderungen an Leichtbau und Energieabsorption. Mit Expertise in FEM-Simulation und gezielten Designstrategien wird das Crashverhalten von Bauteilen optimiert. Die Simulation und experimentelle Validierung ermöglichen die Entwicklung effizienter Strukturen, die schrittweise Energie durch kontrollierte Schädigung abbauen. Durch die Kombination von Materialkompetenz und modernster Crashsimulation unterstützt CIKONI Kunden in der Realisierung von Crashstrukturen.

CIKONIs Impact-Simulation für Faserverbundwerkstoffe ermöglicht durch hochdynamische Simulationsmethoden eine präzise Analyse und Optimierung von Impact-Szenarien. Die Simulationen unterstützen Anwendungen wie Bird-Strike-Schutz in der Luftfahrt, ballistische Schutzsysteme sowie Hochdrucktanks für Wasserstofffahrzeuge. Die Modellierung berücksichtigt Materialeigenschaften und Umweltfaktoren, was maßgeblich zur Entwicklung sicherer und leistungsfähiger Faserverbundstrukturen beiträgt.

Unsere Ansätze in der Simulation von FVK

Unsere Wurzeln liegen in der Werkstoffmechanik, der Fertigungstechnik und der Simulation von Composites. Wir denken und handeln themenübergreifend und finden dadurch ganzheitliche und kreative Lösungen, die den Anforderungen des Werkstoffs gerecht werden und Ihre Innovationskraft multiplizieren.

Wir haben langjährige Erfahrung in der Steifigkeits- Festigkeits-, und Crashauslegung von Composites und unterstützen oder beraten Sie in allen Phasen der Strukturauslegung. Für spezielle Fragestellungen im Zusammenhang mit neuen Halbzeugen,

Fertigungsverfahren oder Modellierungsansätzen, entwickeln und validieren wir für Sie Methoden, die sich nahtlos in Ihre Arbeitsumgebung eingliedern und implementieren diese bei Bedarf in Tools und Berechnung bzw. Auswertungsroutinen.

Ermittlung und Validierung von numerischen Materialkarten mit Fokus auf anwendungsgerechten Versagens- und Schädigungskriterien für die FEM-Simulation

Planung, Koordinierung und Auswertung von entsprechenden Versuchsprogrammen zur Materialcharakterisierung

Berücksichtigung der As-Built-Eigenschaften in der Strukturberechnung, z. B. durch Modellierung der Faserwinkel aus einer Drapiersimulation oder durch optische 3D-Preform-Vermessung

Numerische Sensitivitätsanalysen auf Laminat- und Bauteilebene zur Ermittlung kritischer Grenzwerte für Fertigungseffekte

Laminatentwurf und -optimierung unter Nutzung physikalisch basierter Versagenskriterien und laminatgerchter Optimierungsalgorithmen

Ableitung von Grenzmusterkatalogen, Qualitätskriterien und Toleranzvorgaben für die Produktion

Simulate Now.

Gerne diskutieren wir mit Ihnen Ihre Herausforderungen im Bereich CFK-Simulation. Nehmen Sie heute unverbindlich mit uns Kontakt auf, um Ihren individuellen Lösungsvorschlag zu erhalten.