Dies ist die Fortsetzung des ersten Artikels zur Schercharakterisierung.

Die Bedeutung der Reibung in der Umformung von CFK-Halbzeugen (Preforming)

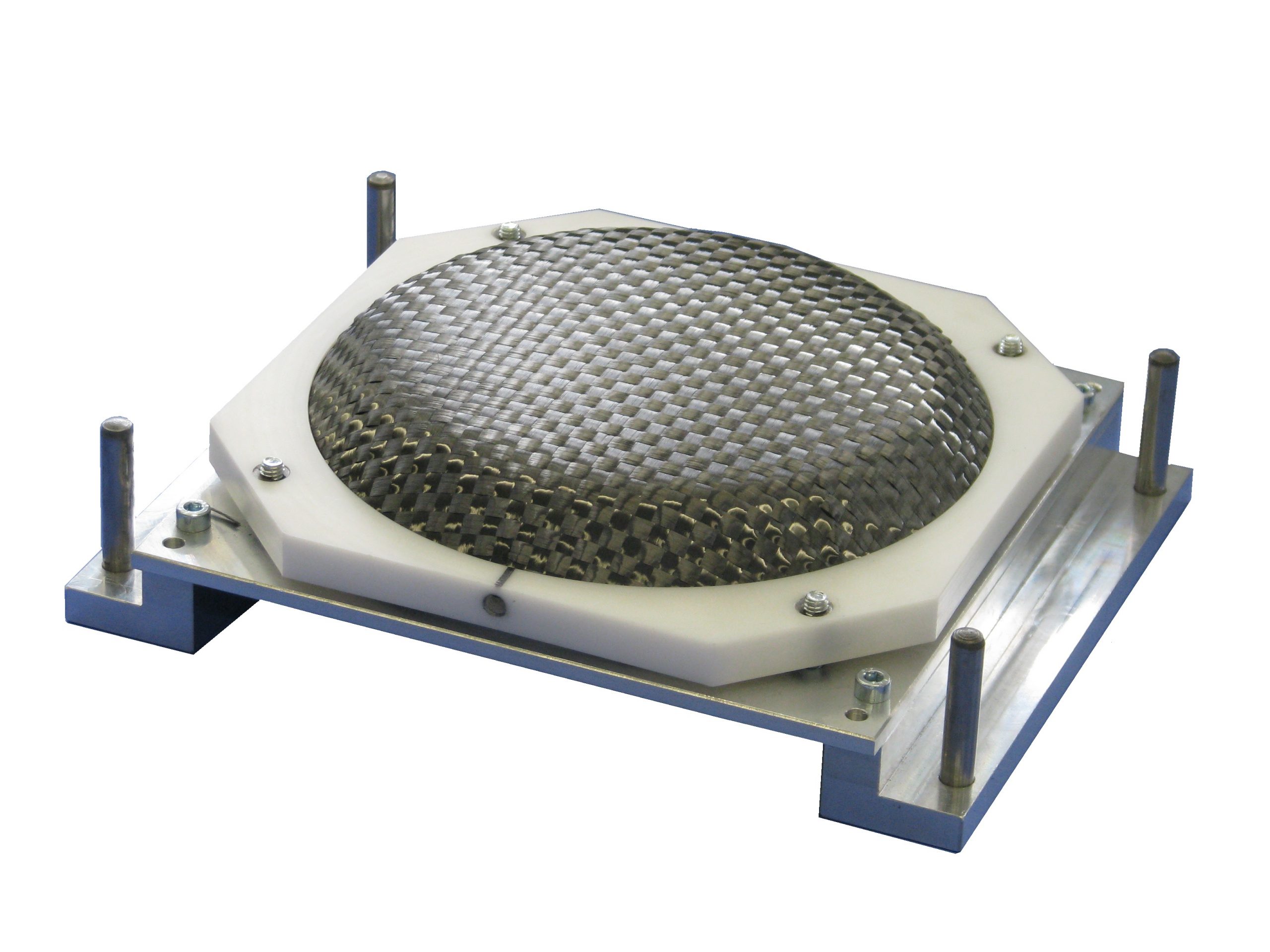

Im sog. RTM-Prozess werden trockene Verstärkungshalbzeuge aus Glas- oder Kohlefasern zunächst trocken umgeformt, miteinander gefügt und anschließend mit Harz infiltriert. Der Umform-, Füge- und Beschnittprozess wird dabei als Preforming bezeichnet. In der Luftfahrt werden oftmals einzelne Lagen in separaten Schritten einzeln umgeformt und dann gefügt, während in der Automobilindustrie von einem sog. Multilayer-Preforming gesprochen wird, bei dem mehrere Lagen geschichtet und zusammen umgeformt werden, um die Taktzeit zu reduzieren.

In beiden Fällen gibt es zwei entscheidende Reibungsvorgänge: Einerseits die Reibung der Lagen zueinander, andererseits aber auch die Reibung der Lagen zum Umformwerkzeug. Besondere Bedeutung erlangt die saubere Charakterisierung von beiden Vorgängen bei der Drapiersimulation. Die Drapiersimulation auf Finite-Elemente-Basis ist das einzige industriell nutzbare Werkzeug zur digitalen Prozessplanung, welche die Berücksichtigung der Mechanik, des Materials und der Geometrie erlaubt. Die Reibung ist ein entscheidender Inputfaktor für die Drapiersimulation.

Charakterisierungseinflüsse und -parameter bei Carbon-Halbzeugen

Reiben zwei Lagen gegeneinander, lassen sich bei Kohle- oder Glasfaserhalbzeugen wie Geweben anders als bei der Reibwertermittlung von homogenen und kontinuierlichen Werkstoffen keine statischen Einzelwerte ausgeben. Die Charakterisierung muss daher eine Vielzahl an Einflüssen berücksichtigen. Dies umfasst beispielsweise:

- Die Orientierung der Lagen zueinander und beispielsweise der Scherwinkel von Geweben

- Einflüsse aus Temperatur und der einhergehenden Bindererweichung

- Normal- und Membrankraftabhängigkeit

- Geschwindigkeitsabhängigkeit

- Weitere relevante Prozess- und Halbzeugeinflüsse, die berücksichtigt werden müssen

Einen Schritt weiter: Schädigungsmodellierung in der Prozesssimulation

Wird das Textil während der Umformung durch zu hohe Kräfte belastet, können Reibvorgänge sukzessive in Schädigungen übergehen. Dabei wird die Integrität des Halbzeugs gestört, einzelne Filamente oder Rovings werden verformt und die Tragfähigkeit des späteren Laminats reduziert.

Die gezielte Charakterisierung auf solche Schädigungsmodelle hin erlaubt erstmals die Erzeugung sogenannter „Forming Limit Diagrams“ für die Composite Umformung.

Dies erlaubt in der digitalen Bauteilentwicklung die frühzeitige Detektion von Ondulationen, Schlaufen und anderen Effekten, die in der Ebene des Halbzeugs stattfinden. Falten und andere out-of-plane Effekte sind über eine Kopplung der Biege- und Schereigenschaften detektierbar.

Unser Ansatz: Ganzheitliche Beratung und Composite-Engineering

Aufgrund unserer Erfahrungen in der Prozessentwicklung von Preformingmaschinen und der begleitenden Simulation von Fertigungsprozessen, können wir Sie sowohl bei der Charakterisierung Ihrer Materialien, der Generierung von Materialkarten, aber auch bei der Entwicklung der Charakterisierungsmethoden für eine interne Nutzung unterstützen. Darüber hinaus entwickeln wir Simulationsmethoden und Strategien für eine Erhöhung der Aussagegüte bei der Simulation von Verbundwerkstoffen.

Gerne erarbeiten wir mit Ihnen eine maßgeschneiderte Lösung, die Ihren Anforderungen gerecht wird.

Sie haben weitere Fragen?

Rufen Sie uns doch an – wir klären gerne unverbindlich, wie wir zusammen arbeiten können und beraten Sie gerne!

Ansonsten erreichen Sie uns selbstverständlich auch per E-mail:

[wpforms id=“1475″ title=“false“ description=“false“]

Wissenschaftliche Literatur zum Thema Reibung von Kohlefaserhalbzeugen

- Farbod Nosrat Nezami, Thomas Gereke, Chokri Cherif; Analyses of interaction mechanisms during forming of multilayer carbon woven fabrics for composite applications. Comp. Part A:Volume 84, 2016. https://doi.org/10.1016/j.compositesa.2016.02.023.