Gestalterische Freiheit des 3D-Drucks

Bei der Erzeugung komplexer Strukturen mit Hinterschneidungen und vernetzten Strukturen kommen konventionelle Fertigungsverfahren durch potentielle Kollisionen zwischen Fräswerkzeug und Werkstück schnell an Ihre Grenzen. Die additive Fertigung ermöglicht integrale Konstruktionslösungen bei minimalem Werkstoffeinsatz.

Die Werkstoffkennwerte von Bauteilen aus dem 3D- Druck kommen allerdings bislang nicht an die hohen Belastbarkeiten von Carbon heran. CFK spielt seine Stärken vor allem dann aus, wenn die Belastung in Vorzugsrichtung entlang der Fasern stattfindet.

AdditiveCARBON –Hybridisierung von 3D-Druck mit Carbonfasern

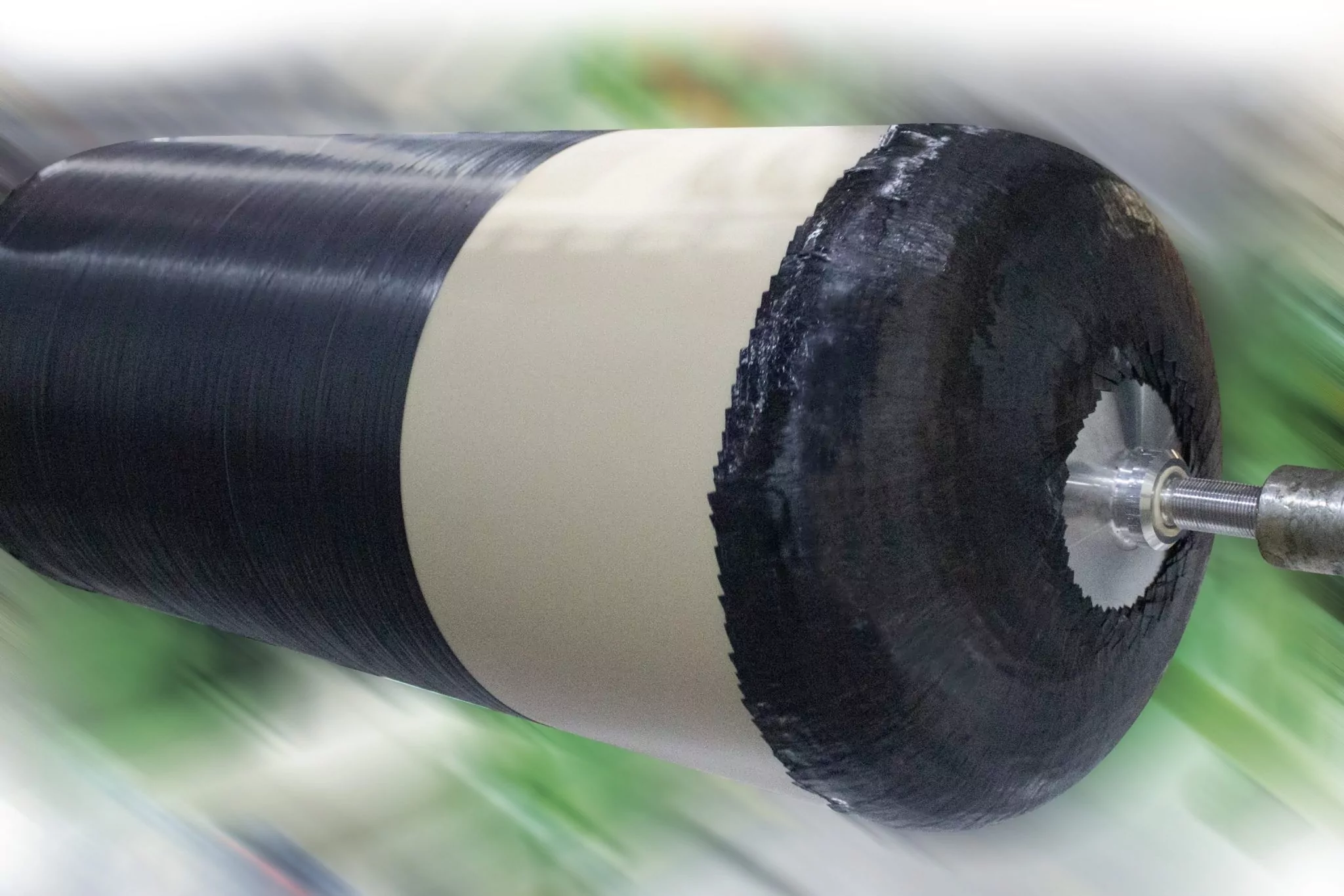

Ein von CIKONI entwickelter neuer Ansatz erlaubt durch einen kombinatorischen und vollautomatisierten Ansatz die Realisierung von Hybridkonstruktionen, in denen die Kohlefaserverstärkung unmittelbar den Lastpfaden folgt und die additiv gefertigte Grundstruktur als druckabsorbierende Stütze dient.

Kostenpotenziale durch intelligente Werkstoffpaarung

In der additiven Fertigung gilt dabei bisher, dass größere Bauvolumina höhere Fertigungskosten und zudem lange Herstellungszeiten nach sich ziehen. In der klassischen Compositefertigung wiederum addieren sich Werkzeugkosten, ineffiziente

Materialausnutzung und Verschnitt zu hohen Gesamtkosten auf. AdditiveCARBON setzt hier an, um die Einschränkungen beider Technologien durch eine zielgerichtete Hybridisierung gegenseitig aufzuheben: Die Kohlefaserverstärkung reduziert

das notwendige Bauvolumen des 3D-Drucks und die additiv gefertigte Grundstruktur macht ein separates Fertigungswerkzeug beim robotergestützten 3D-Wickeln überflüssig. Eine Symbiose, die sich nicht zuletzt auf der Kostenseite deutlich

positiv auswirkt.

Anwendungspotentiale im Betriebsmittelbau, der Medizintechnik und der Luftfahrt

Interessant wird das Verfahren vor allem dort, wo sich Leichtbauanforderungen mit hoher Bauteilvarianz paaren. So erlaubt der Einsatz im Maschinenbau höhere Produktivität, in der Medizintechnik individuelle Prothesen und in der Luftfahrt ultraleichte Strukturen. Damit sich das Verfahren auch in kostensensiblen Bereichen durchsetzen kann, haben die CIKONI Ingenieure zudem ein Baukastensystem mit hybridisierten Spritzguss- und Metallbauteilen entwickelt, aus denen sich Strukturen modular konfigurieren lassen. Der ganzheitliche Ansatz konnte bereits zahlreiche Kunden überzeugen, Ihre Sicht auf den Leichtbau neu zu denken.

Mehr über die Technologie erfahren Sie auf der CIKONI Website.

In der Industrie ist die additive Fertigung schon lange keine Spielerei mehr

Durch das schichtweise Aufbauen von Strukturen erlaubt die additive Fertigung eine nahezu uneingeschränkte Gestaltungsfreiheit – ein Freiheitsgrad, der gerade im Leichtbau innovative Bauweisen ermöglicht. Bionisch inspirierte Strukturen

aus der Topologieoptimierung halten damit Einzug in neue Anwendungsgebiete und können nahezu ohne Fertigungsrestriktionen umgesetzt werden. Neben dem Wegfall von Werkzeugkosten kommt die integral ausgeführte additive Fertigung ohne

den Einsatz zusätzlicher Fügetechnik aus. Die Möglichkeit einer schnellen und vergleichsweise kostengünstigen Umsetzbarkeit von neuen Konzeptideen macht additive Verfahren vor allem für das Rapid Prototyping und die individualisierte

Einzel- und Kleinserienfertigung attraktiv.

Gängige Verfahren des 3D-Drucks

Beim 3D-Druck wird die Zielgeometrie in dünne Scheiben definierter Höhe zerteilt (sog. Slicing), die anschließend sukzessive im Druckverfahren aufgebaut werden. Die Generierung der Einzelschichten und Bahndaten des Druckkopfs findet mit spezieller Software automatisiert statt.

Der schichtweise Druckvorgang kann auf unterschiedliche Arten erfolgen. Gängige Verfahren für die additive Fertigung sind:

Fused Filament Fabrication (FFF) bzw. Fused Deposition Modeling (FDM):

Basiert auf einem Extrusionsverfahren, bei dem Kunststofffilamente erwärmt und in Form von Strängen verlegt werden, die beim Abkühlvorgang aushärten und sich mit den benachbarten Schichten und Strängen verbinden.

Selektives Lasersintern (SLS) oder selektives Laserschmelzen (SLM):

Spezielle Kunststoff-, Keramik- oder Metall-Pulver werden durch einen Laser punktuell erhitzt, sodass diese sich im gewünschten Bereich nach dem Aushärten zu einem Festkörper verbinden. Nicht aktiviertes Pulver kann nach dem Druckvorgang entfernt werden. Auf diese Weise können hauchdünne Materialschichtungen erzeugt werden, die eine höhere Genauigkeit ermöglichen als bei den FFF- oder FDM-Verfahren.

Stereolithografische Verfahren (SLA):

Hierbei wird die lichtaushärtende Eigenschaft spezieller Kunststoffe wie Epoxidharz (Photopolymere) genutzt, indem ein Laser diese auf einer Ebene in einem flüssigen Harzbad punktuell aushärten lässt. Die Ebene wird schichtweise abgesenkt, sodass an der Oberfläche des Epoxidharzbeckens die jeweils nächste Schicht aufgebaut werden kann.

Ein wesentlicher Unterschied zwischen den unterschiedlichen Verfahren ist, dass bei FFF oder FDM im Gegensatz zu den SLS- und SLM-Verfahren eine Stützstruktur benötigt wird, wenn ein Hinterschnitt erzeugt werden soll. Auch beim SLA-Verfahren sorgt eine Stützstruktur dafür, dass das Bauteil im flüssigen Harzbad fixiert ist.

Mehr über die Technologien erfahren Sie auf der CIKONI Website.